板料沖壓件成形后存在回彈�,回彈是沖壓生產(chǎn)中的主要缺陷之一���。

合理地設(shè)計模具是減小回彈的有效方法。傳統(tǒng)的任意三維型面的成形�����,在補償回彈變形時一般仍采用"試錯法"����。這種方法需要操作者有很高的技能和豐富的經(jīng)驗,并且成功與否伴有一定的偶然性��。對復(fù)雜的鋁車身覆蓋件����,在模具試制階段僅為補償回彈的修模時間就需半年多,所以����,傳統(tǒng)的"試錯法"耗費了大量的財力和時間。

隨著計算機硬件和軟件技術(shù)的提高����,使有限元數(shù)值模擬技術(shù)成功地應(yīng)用到薄板成形領(lǐng)域���,能夠比較準(zhǔn)確地預(yù)測沖壓件成形中的各種缺陷����。如果板料成形回彈預(yù)測準(zhǔn)確,并巨采用數(shù)值迭代方法完成補償過程的時間少于現(xiàn)在實際生產(chǎn)中采用的"試錯法"��,那么采用數(shù)值模擬方法將大人節(jié)約模具開發(fā)資金和縮短新產(chǎn)品研發(fā)周期����。

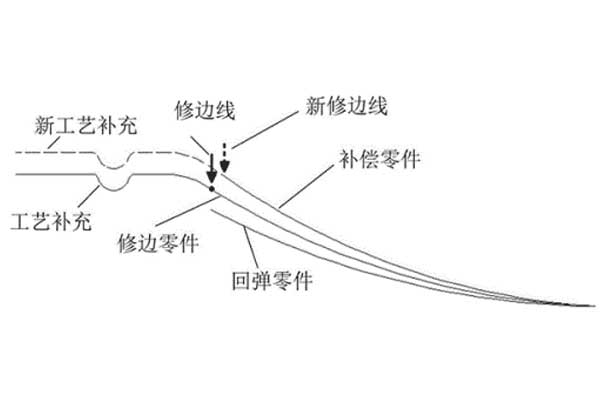

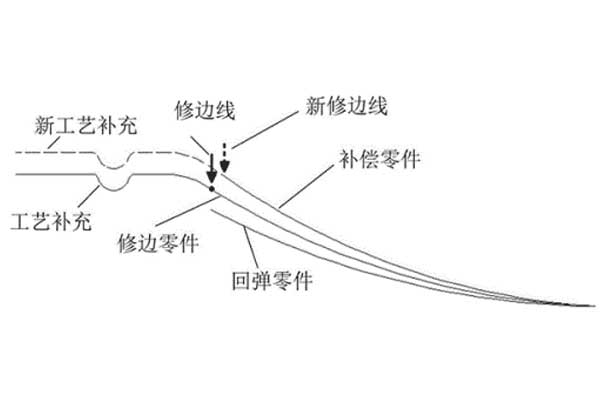

基于數(shù)值模擬補償回彈的循環(huán)位移補償法 "循環(huán)位移補償"的模具設(shè)計力法就是利用有限元數(shù)值模擬計算回彈量來修正模具型面�����,其步驟是:從初定的模具型面的結(jié)點位移反向減去模擬計算的相應(yīng)結(jié)點回彈量��,得到用于補償回彈的模具型面���。金屬板料首先用試探模具(對于第一次循環(huán),試探模具形狀和工件相同)成形��,計算成形回彈后的工件形狀��。

具體計算過程為:首先按目標(biāo)工件形狀建立凸凹模型面�����,應(yīng)用軟件ANSYS/LS-DYNA動態(tài)顯式模擬簿板成形;把成形前板料的單元結(jié)點坐標(biāo)及成形分析得到的沖壓件成形后的結(jié)點位移分別存人數(shù)據(jù)文件、heel. dat和form. dal�,把數(shù)據(jù)文件Loan. dat和數(shù)據(jù)文件sheet. dal相加可得到目標(biāo)工件的結(jié)點坐標(biāo)數(shù)據(jù)文件part. dal;把動態(tài)顯式模擬得到的、保存有兒何形狀和應(yīng)力的成形工件用靜態(tài)隱式進行卸載過程模擬�����。把得到的新模具型面數(shù)據(jù)文件以IGES格式存儲轉(zhuǎn)人到分析軟件ANSYS/LS-DYNA中���,進行新的成形-回彈-誤差分析過程���。